En ny fabrikk bygget på innsikt, involvering og industriell presisjon

Da Ovun startet arbeidet med å etablere ny fabrikk på Rudshøgda, ønsket de tidlig å sikre at produksjonsprosesser, layout og fremtidige forbedringer ble riktig fra første dag. Derfor ble Vaager Vekst og katapulten på Raufoss koblet på allerede i innledende fase. Det la grunnlaget for en fabrikkutforming som både gir bedre flyt i dagens drift og åpner for automatisering og videre teknologiske løft i åra som kommer.

Fra første skisse til grunnlag for ny fabrikk

– Prosjektet startet med et enkelt spørsmål: Får vi plass til utstyret vårt i dette bygget?

Daværende daglig leder, Pål Tåsåsen, ville være trygg på at den nye fabrikken kunne tåle både dagens og fremtidens krav til industriproduksjon.

På det tidspunktet vurderte Ovun å flytte produksjonen inn i et eksisterende lokale.

Kort tid etter tok planene en annen retning. I stedet for å flytte inn i et gammelt bygg, ble det vurdert å bygge en ny fabrikk. Dette ga prosjektleder Kristine Skattum og Vaager muligheten til å påvirke løsningen på et tidspunkt der de viktigste valgene ennå ikke var tatt.

Innovasjonsselskapet Vaager gir bedrifter raskere tilgang til relevant kunnskap, nettverk og fagmiljøer, spesialtilpasset behov, og har utviklet ulike program for dette.

Kristine Skattum i Vaager Vekst har ledet prosjektet i tett samarbeid med Ovun.

Prosesskartlegging som styringsverktøy

Vaager koblet på katapulten og det første de gjorde var å kartlegge produksjonsprosessen slik den fungerte. Målet var å få en presis forståelse av hvordan fabrikken faktisk opererte, hvilke stasjoner som skapte ventetid, og hvilke deler av flyten som begrenset kapasiteten.

Sammen med «industriekspertene» Tom Wasenden og Roger Øversveen ble det tydelig for teamet at en ny fabrikk måtte bygges rundt et helt annet sett med forutsetninger enn det dagens lokaler tillot. Tanker om robotisering og automatisering ble derfor en naturlig del av arbeidet fra første stund, og ambisjonene gikk inn i grunnarbeidet før en eneste vegg var tegnet opp.

– Vi etablerte noen «prinsipper for flyt» som skulle være styrende for hvordan prosessen skulle se ut i en ideell hverdag. Målet ble å først bygge en optimalisert produksjonsprosess, for så å sette opp bygget rundt denne, ikke vice versa, forteller Tåsåsen.

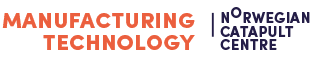

Eksempel på hvordan man har jobbet med digitale modeller fra starten

Digital visualisering

For å sikre at beslutningene ble riktige, involverte man tidlig Moicon. Med deres teknologi kunne teamet visualisere fabrikken i full skala, flytte maskiner digitalt og se hvordan ulike valg ville påvirke flyten. Slik ble det mulig å eksperimentere seg frem til en løsning som både fungerte for dagens produksjon og la til rette for fremtidige forbedringer.

Bjørn Erik Normann stod for den digitale visualiseringen av fabrikken – en såkalt digital tvilling.

– I tillegg til at vi eksempelvis kunne simulere gjennomløpstid på produksjonen og kalkulere kapasiteten, kunne vi også eksportere layout fra Moicon inn i byggetekniske modeller. Slik ble også samarbeidet med entreprenør og utbygger mer effektiv, forteller Normann.

– Den samme funksjonen gjorde det mulig å teste fabrikken i VR for de ansatte.

Da layouten begynte å sitte, fikk de ansatte selv ta del i arbeidet. Med VR-briller kunne de gå gjennom fabrikken slik den ville bli. Her fikk de «kjenne på» arbeidsstasjonene og peke på detaljer som burde endres. Denne medvirkningen gjorde at de kritiske justeringene ble tatt på riktig tidspunkt, og at overgangen til ny fabrikk kunne gjennomføres på svært kort tid når maskiner og utstyr først skulle flyttes.

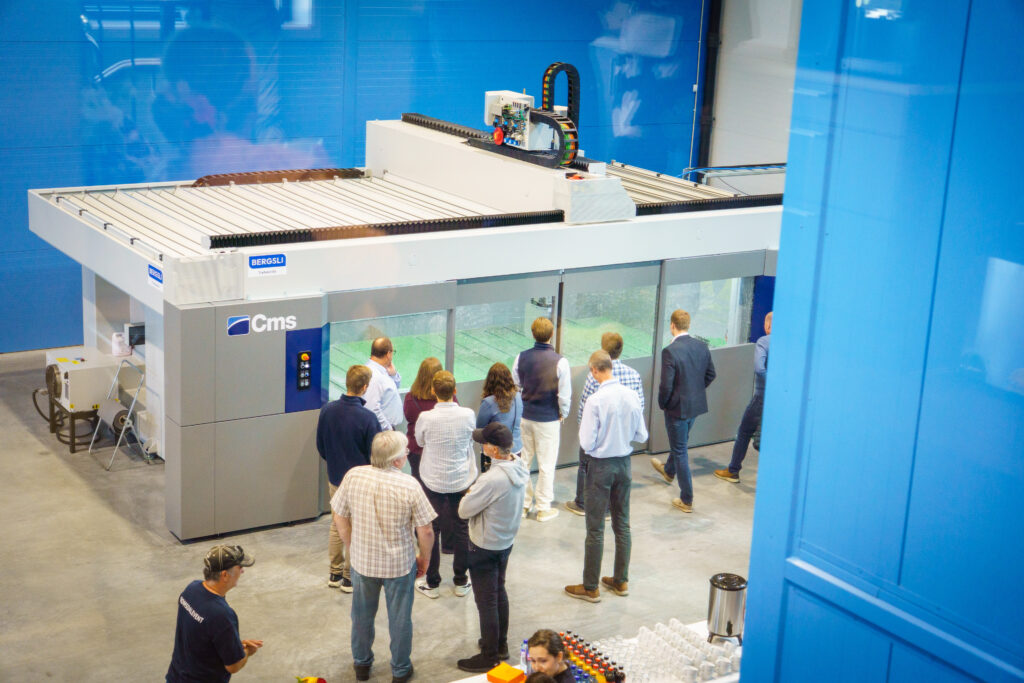

Den nye fabrikken til Ovun er bygd for vekst med digitale modeller som utgangspunkt

Bygd for vekst

Skattum beskriver resultatet som en suksesshistorie. Den nye fabrikken er utformet for å gi bedre flyt, kortere avstander og en mer robust produksjon. Den gir rom for videre automatisering, noe som var et viktig premiss helt fra starten, og at den er utviklet i tett samarbeid med både fagfolk og ansatte, gjør at den også er intuitiv å ta i bruk.

Etablering av ny fabrikk er en lang og krevende prosess, med mange involverte aktører. Verdien i kroner er vanskelig å måle, men for Ovun er det klart at de ansattes eierskap til prosessen, de eksterne aktørenes tilbakemeldinger og det ferdige resultatet viser at dette var svært viktig for å oppnå det resultatet man ser i dag.

– At vi koblet på Vaager og Moicon tidlig gjorde at vi kunne eliminere mange fallgruver, samtidig som det gav entreprenører og andre innsikt i hvordan prosessen skulle se ut, sier Tåsåsen og fortsetter:

– Den felles forståelsen gjorde at alle kunne spille inn forbedringer underveis i prosessen, noe som utvilsomt har vært en av grunnene til at resultatet ble så bra. At den digitale tvillingen nå kan videreutvikles og benyttes i daglig drift og planlegging er en stor styrke for Ovuns videre utvikling og vekst, avslutter Tåsåsen.