Uncategorized

Vi søker Daglig leder

Manufacturing Technology Norwegian Catapult AS er en sentral aktør i det nasjonale katapultsystemet og en motor for teknologiutvikling i norsk industri. Vi styrker bedrifters evne til å teste, simulere og industrialisere nye produkter og produksjonsprosesser. Nå søker vi en strategisk og framoverlent Daglig leder som kan videreutvikle selskapet som Norges ledende test- og utviklingssenter for avansert produksjonsteknologi.

Om rollen

Som daglig leder får du det overordnede ansvaret for strategi, drift, forretningsutvikling, økonomi og videre vekst av selskapet. Du skal bidra til at norske bedrifter – små som store – får tilgang til verdensledende testfasiliteter og kompetanse innen produksjon og digitalisering.

Rollen krever solid teknologiforståelse, sterk gjennomføringsevne og en evne til å bygge og utvikle brede nettverk nasjonalt og internasjonalt. Du vil være et strategisk bindeledd mellom industri, forskningsmiljøer, klynger, virkemiddelapparat og myndigheter og samtidig bidra aktivt i kundeprosjekter.

Arbeidsoppgaver

- Lede og videreutvikle selskapets strategi og tjenestetilbud innen avansert produksjonsteknologi

- Bygge og styrke samarbeid med industribedrifter, FoU-miljøer, klynger og offentlige virkemidler

- Representere selskapet og selge prosjekter i nasjonale og internasjonale nettverk og posisjonere katapulten som et sentralt teknologisk tyngdepunkt

- Sikre god økonomistyring, ressursforvaltning og bærekraftig vekst

- Videreutvikle organisasjonen og sikre et sterkt faglig og kommersielt miljø

- Identifisere nye teknologimuligheter og utvikle relevante test- og demonstrasjonsprosjekter

- Aktiv bidragsyter i prosjekter

Kvalifikasjoner

- Solid erfaring fra teknologidrevne virksomheter, gjerne innen produksjon, industri 4.0, digitalisering eller automatisering

- Dokumentert evne til å bygge samarbeid, partnerskap og sterke nettverk

- Erfaring med ledelse, forretningsutvikling og strategiarbeid

- God forståelse av norsk industri og innovasjons- og virkemiddelapparatet

- Utdanning på master/bachelor-nivå innen teknologi, ingeniørfag eller tilsvarende – relevant erfaring kan kompensere

Personlige egenskaper

- Teknologisk nysgjerrig og strategisk fremoverlent

- Tydelig og inkluderende lederstil

- Sterke kommunikasjons- og relasjonsferdigheter

- Kommersiell og utviklingsorientert med evne til å se nye muligheter

- Trygg i rollen som representant for et nasjonalt kompetansemiljø

Vi tilbyr

- En unik mulighet til å forme fremtidens norske industri

- En sentral posisjon i et nasjonalt katapultsystem i vekst

- Et dynamisk og kompetanserikt miljø med tett kobling til industri, forskning og teknologiutvikling

- Konkurransedyktige betingelser

Arbeidssted: Raufoss

Stilling: Daglig leder

Søknadsfrist: Ta kontakt snarest ved interesse

Kontaktperson:

Emma Østerbø, mobil: 40616265

Silje Aschehoug, mobil: 40616264

Søknad til:

emma@vaager.com

Ny maskin hos Mustad Autoline gir effekt langt utover egen fabrikk

Uten støtte fra Siva og Katapultordningen ville Mustad Autoline ikke tatt investeringen på 10 millioner kroner. Nå står utstyret i produksjonen på Gjøvik og leverer både økt kapasitet, nye produkter, hjemhentet produksjon fra utlandet og tjenester til andre industribedrifter.

– Vi hadde aldri tatt hele risikoen alene. Støtten fra Siva var helt utløsende. Med den ble det mulig å gjennomføre, sier administrerende direktør Anders Frisinger i Mustad Autoline.

Styreleder og eier Hans Mustad nikker bekreftende.

– Hadde vi fått lagt et investeringsforslag på bordet uten støtte, til samme risiko og beløp, ville styret sagt nei. Det er så enkelt,sier han.

Sivas samfunnsoppdrag er å være den infrastrukturen og risikoavlastningen som gjør at norsk industri kan ta de stegene som ellers ikke ville vært tatt. Slik skapes ny vekst, nye arbeidsplasser og større nasjonal verdiskaping.

– Det er derfor program som Katapulten eksisterer i regi av Siva, understreker Katapultleder Emma Østerbø.

Fv. Anders Frisinger, Thor Anders Vesterås, Tina Elisabeth Arvidson, Maksymilian Józef Nasiadek, Emma Østerbø, Lasse Rindahl og Hans Mustad

Ny muliggjørende teknologi

Bakgrunnen for investeringen er både et akutt behov og et langsiktig strategisk valg. Mustad hadde en gammel maskin, men den var sliten, hadde begrenset kapasitet og gjorde bedriften sårbar.

– Vi var avhengige av maskinen, både for egne produkter og for enkeltoppdrag. Samtidig så vi at kapasitet og fleksibilitet ikke holdt tritt med behov og forespørslene, forteller Frisinger.

Slik startet planen om å kjøpe ny fresemaskin.

– Vi vurderte først en ren fresemaskin. Så kom vi i dialog rundt mulige Siva-midler. Da begynte vi å regne, og så raskt at en mer avansert maskin ville treffe behovene våre bedre, både for egne produkter og for eksterne oppdrag, sier Frisinger.

Den nye maskinen er en kombinert dreie- og fresemaskin, bygd som en kraftig dreiebenk med to spindler og en solid freseenhet. Den har fem akser og to chucker, slik at emnet kan bearbeides fra flere sider i én og samme oppspenning.

– I praksis betyr det at du spenner opp emnet én gang, så gjør maskinen alt. Første chuck tar grovarbeidet. Når delen er ferdig der, griper den andre chucken og gjør resten. Den maskinerer nesten kontinuerlig, forklarer fabrikksjef Thor Anders Vesterås.

For de som ikke er «maskinfolk», er hovedpoenget enkelt. Mindre manuelt arbeid, færre operasjoner, høyere presisjon og kortere gjennomløpstid.

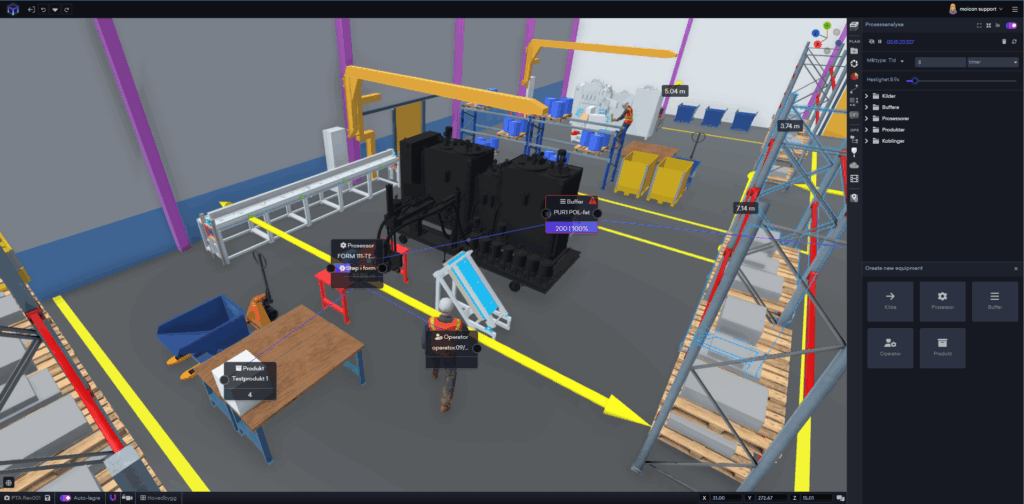

Det er store dimensjoner på utstyret som leveres

Det er store dimensjoner på utstyret som leveres

Et spleiselag med tydelig risikoreduksjon

Totalt er prosjektet på rundt 10 millioner kroner, i tillegg kommer innkjøring.

– Her kommer Siva inn med risikoreduserende kapital i en fase der businesscaset ikke er modent. For en bedrift er det ofte for tidlig å ta hele risikoen alene. Da kan Siva bidra til at prosjektet faktisk blir realisert, forklarer Østerbø.

Interessen hos andre virkemiddelaktører var langt kjøligere.

– Vi hadde dialog med Innovasjon Norge, men fikk en kald skulder. Hos Siva opplevde vi det motsatte. Det gikk raskt fra dialog til konkret løsning. Det er vi svært takknemlige for, sier Frisinger.

Østerbø har jobbet med flere liknende Katapult-prosjektet.

– Mange ordninger finansierer FoU, og det er viktig, men her snakker vi om muliggjørende produksjonsteknologi. Det er en type spleiselag som gir kort vei fra vedtak til effekt i industrien.

Tilgjengelig for andre

Selv om maskinen står plassert hos Mustad Autoline, er den ikke bare «deres eie». Gjennom Katapultordningen er den gjort tilgjengelig for andre bedrifter.

– Modellen er enkel. Våre folk kjører maskinen, og eksterne kunder kjøper tjenestene til selvkost, pluss timepris for operatør og materiale. Kostnadene blir forutsigbare, forklarer Vesterås.

Kunden får ikke bare bearbeidede deler, men også tilgang til operatørens kompetanse.

– De får både tilgang til maskin og fagfolk. Har kunden ambisjoner om å investere i egen maskin senere, kan de stå skulder ved skulder med operatørene og ta med kompetanse hjem. Andre kunder kommer kun for å kjøpe leieproduksjon. Begge deler er helt innenfor, sier Østerbø

Siva har treffsikre virkemidler, enkel søknadsprosess og rask realisering. Det er mulig å se effekten ute i produksjonshallen etter få måneder.

Siva har treffsikre virkemidler, enkel søknadsprosess og rask realisering. Det er mulig å se effekten ute i produksjonshallen etter få måneder.

Henter produksjonen hjem

Selv om maskinen bare har vært i drift i noen få måneder, er effekten allerede tydelig.

– Vi har tatt på oss oppdrag vi ikke hadde mulighet til tidligere. Vi kan gjøre mer for lokale bedrifter, og vi har gjort jobber som tidligere måtte sendes ut av landet, sier Vesterås.

Blant kundene finner man både tunge industribedrifter og mindre utviklingsmiljøer. I tillegg er det vesentlig ny utvikling internt.

– Etter at maskinen kom inn, har vi økt aktivitet innenfor det vi kaller «non fishing». Vi ser på et årlig volum på 15–20 millioner kroner i løpet av noen få år. Det hadde vi aldri klart uten Siva og denne maskinen, sier Frisinger.

Mustad Autoline sin historie bygger på krok og fiske

Mustad Autoline sin historie bygger på krok og fiske

Konkurransedyktig pris mot utlandet

En del av effekten handler om konkurransekraft, ikke bare kapasitet. Maskinen gjør det mulig å produsere i Norge til priser som tåler sammenligning.

– På rene maskintimer er vi ikke dyrere enn andre land. Det er når det blir mye manuelt arbeid at kostnadsforskjellene blir store. Denne maskinen kutter mye manuelt arbeid, og da kan vi konkurrere med lavkostland, sier Frisinger.

I tillegg er det en bærekraftsdimensjon.

– Vi ser allerede at produksjon flyttes hjem. Det er kortere transport, raskere leveranser, og det bidrar til en mer robust verdikjede. Det er i tråd med både Sivas og våre egne mål, sier Frisinger.

Anders Frisinger med beviset på at dette er en maskin som er tilgjengelig for alle industribedriftene.

Anders Frisinger med beviset på at dette er en maskin som er tilgjengelig for alle industribedriftene.

Siva-midler med høy effekt per krone

For Siva handler dette prosjektet om selve kjerneoppdraget. Økt industriell verdiskaping i Norge gjennom muliggjørende infrastruktur.

– Denne investeringen har allerede bidratt på flere nivåer. Mustad Autoline har fått nøkkelteknologi som gir vekst og nye forretningsområder. Andre bedrifter får tilgang til samme teknologi og kompetanse til selvkost gjennom Katapultordningen. Og vi ser produksjon som flyttes hjem, sier Østerbø.

Hun peker på at det også sier noe om hvordan virkemiddelapparatet fungerer i praksis.

– Mange ordninger er gode på å finansiere forskning og utvikling, men har lang vei fra søknad til effekt. Her har vi et treffsikkert virkemiddel, med relativt enkel prosess og rask realisering. Det er mulig å se effekten ute i produksjonshallen etter få måneder.

En ny fabrikk bygget på innsikt, involvering og industriell presisjon

Da Ovun startet arbeidet med å etablere ny fabrikk på Rudshøgda, ønsket de tidlig å sikre at produksjonsprosesser, layout og fremtidige forbedringer ble riktig fra første dag. Derfor ble Vaager Vekst og katapulten på Raufoss koblet på allerede i innledende fase. Det la grunnlaget for en fabrikkutforming som både gir bedre flyt i dagens drift og åpner for automatisering og videre teknologiske løft i åra som kommer.

Fra første skisse til grunnlag for ny fabrikk

- Prosjektet startet med et enkelt spørsmål: Får vi plass til utstyret vårt i dette bygget?

Daværende daglig leder, Pål Tåsåsen, ville være trygg på at den nye fabrikken kunne tåle både dagens og fremtidens krav til industriproduksjon.

På det tidspunktet vurderte Ovun å flytte produksjonen inn i et eksisterende lokale.

Kort tid etter tok planene en annen retning. I stedet for å flytte inn i et gammelt bygg, ble det vurdert å bygge en ny fabrikk. Dette ga prosjektleder Kristine Skattum og Vaager muligheten til å påvirke løsningen på et tidspunkt der de viktigste valgene ennå ikke var tatt.

Innovasjonsselskapet Vaager gir bedrifter raskere tilgang til relevant kunnskap, nettverk og fagmiljøer, spesialtilpasset behov, og har utviklet ulike program for dette.

Kristine Skattum i Vaager Vekst har ledet prosjektet i tett samarbeid med Ovun.

Prosesskartlegging som styringsverktøy

Vaager koblet på katapulten og det første de gjorde var å kartlegge produksjonsprosessen slik den fungerte. Målet var å få en presis forståelse av hvordan fabrikken faktisk opererte, hvilke stasjoner som skapte ventetid, og hvilke deler av flyten som begrenset kapasiteten.

Sammen med «industriekspertene» Tom Wasenden og Roger Øversveen ble det tydelig for teamet at en ny fabrikk måtte bygges rundt et helt annet sett med forutsetninger enn det dagens lokaler tillot. Tanker om robotisering og automatisering ble derfor en naturlig del av arbeidet fra første stund, og ambisjonene gikk inn i grunnarbeidet før en eneste vegg var tegnet opp.

– Vi etablerte noen «prinsipper for flyt» som skulle være styrende for hvordan prosessen skulle se ut i en ideell hverdag. Målet ble å først bygge en optimalisert produksjonsprosess, for så å sette opp bygget rundt denne, ikke vice versa, forteller Tåsåsen.

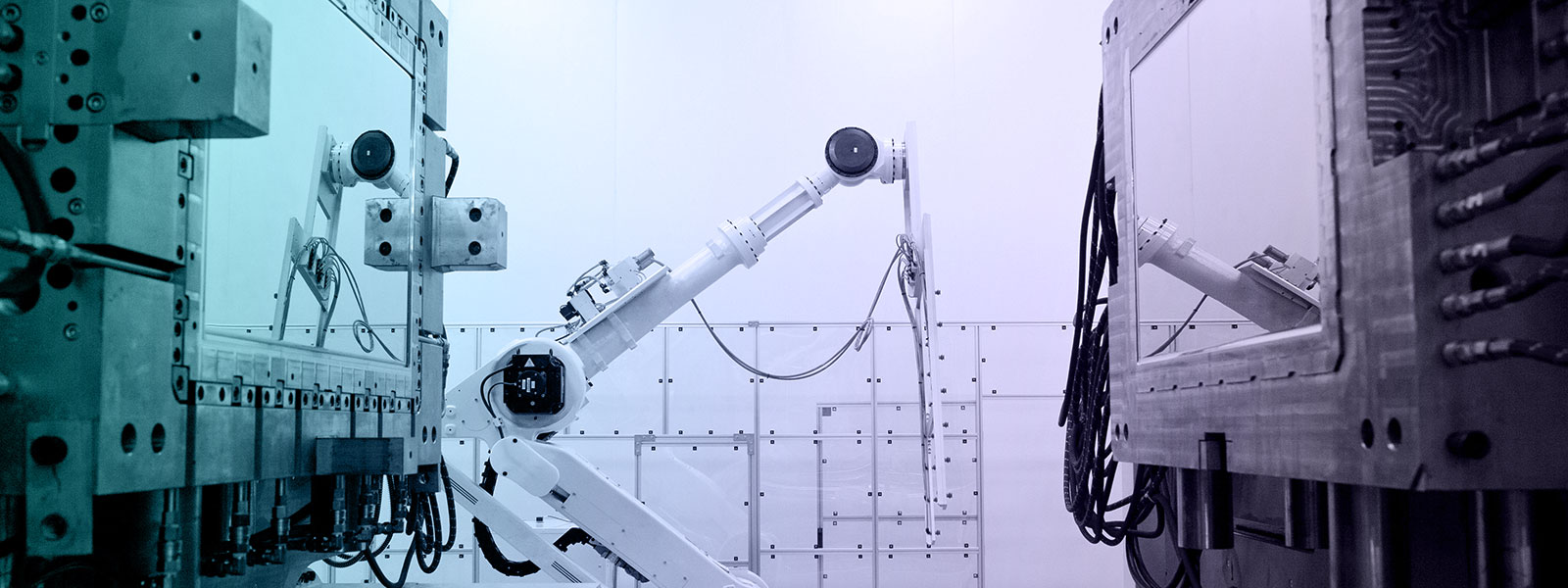

Eksempel på hvordan man har jobbet med digitale modeller fra starten

Digital visualisering

For å sikre at beslutningene ble riktige, involverte man tidlig Moicon. Med deres teknologi kunne teamet visualisere fabrikken i full skala, flytte maskiner digitalt og se hvordan ulike valg ville påvirke flyten. Slik ble det mulig å eksperimentere seg frem til en løsning som både fungerte for dagens produksjon og la til rette for fremtidige forbedringer.

Bjørn Erik Normann stod for den digitale visualiseringen av fabrikken – en såkalt digital tvilling.

– I tillegg til at vi eksempelvis kunne simulere gjennomløpstid på produksjonen og kalkulere kapasiteten, kunne vi også eksportere layout fra Moicon inn i byggetekniske modeller. Slik ble også samarbeidet med entreprenør og utbygger mer effektiv, forteller Normann.

– Den samme funksjonen gjorde det mulig å teste fabrikken i VR for de ansatte.

Da layouten begynte å sitte, fikk de ansatte selv ta del i arbeidet. Med VR-briller kunne de gå gjennom fabrikken slik den ville bli. Her fikk de «kjenne på» arbeidsstasjonene og peke på detaljer som burde endres. Denne medvirkningen gjorde at de kritiske justeringene ble tatt på riktig tidspunkt, og at overgangen til ny fabrikk kunne gjennomføres på svært kort tid når maskiner og utstyr først skulle flyttes.

Den nye fabrikken til Ovun er bygd for vekst med digitale modeller som utgangspunkt

Bygd for vekst

Skattum beskriver resultatet som en suksesshistorie. Den nye fabrikken er utformet for å gi bedre flyt, kortere avstander og en mer robust produksjon. Den gir rom for videre automatisering, noe som var et viktig premiss helt fra starten, og at den er utviklet i tett samarbeid med både fagfolk og ansatte, gjør at den også er intuitiv å ta i bruk.

Etablering av ny fabrikk er en lang og krevende prosess, med mange involverte aktører. Verdien i kroner er vanskelig å måle, men for Ovun er det klart at de ansattes eierskap til prosessen, de eksterne aktørenes tilbakemeldinger og det ferdige resultatet viser at dette var svært viktig for å oppnå det resultatet man ser i dag.

– At vi koblet på Vaager og Moicon tidlig gjorde at vi kunne eliminere mange fallgruver, samtidig som det gav entreprenører og andre innsikt i hvordan prosessen skulle se ut, sier Tåsåsen og fortsetter:

– Den felles forståelsen gjorde at alle kunne spille inn forbedringer underveis i prosessen, noe som utvilsomt har vært en av grunnene til at resultatet ble så bra. At den digitale tvillingen nå kan videreutvikles og benyttes i daglig drift og planlegging er en stor styrke for Ovuns videre utvikling og vekst, avslutter Tåsåsen.

Pål Tåsåsen ledet arbeidet med ny fabrikk for Ovun

Industrialisering i praksis - Slik bygger Osterøy og Raufoss konkurransekraft

På Osterøy finnes et industrimiljø som kombinerer tradisjonen fra norsk produksjon med fokus på teknologi og automatisering. Bedriftene leverer alt fra løfteløsninger og taksikringsutstyr til komponenter du finner i ikoniske merkevarer, både i Norge og utenfor landets grenser.

– I miljøet på Osterøy har vi bedrifter som lager produkter som når ut til hele verden ved hjelp av teknologi, sier Vidar Tufteland som leder kompetansesenteret for robotteknologi (KORT) for industriområdet på Osterøy, og en av nodene som er knyttet til MTNC-miljøet på Raufoss.

Det grunnleggende budskapet er enkelt: Norsk industri må industrialisere videre. Vi skal ikke jobbe mer, men smartere.

Automatisering og robotisering handler ikke om å erstatte mennesker, men om å ta bort oppgaver ingen lenger kan eller vil utføre, og frigjøre fagfolk til arbeid som gir større verdi.

Vidar Tofteland leder industrisamarbeidet KORT fra Osterøy

Roboter tar ikke jobber, de tar bort barrierer

Når industriledere snakker om robotisering, møter de forestillinger om at ny teknologi fortrenger mennesker. Realiteten er motsatt. Statistikken fra industrimiljøene viser at sysselsettingen går opp i takt med at robotene kommer inn.

De farlige, repetetive og helseslitsomme oppgavene forsvinner først. Deretter oppstår nye roller som krever mer kunnskap, mer problemløsning og mer verdiskaping.

– Det er viktig å forstå at robotene ikke tar jobbene fra folk, men de tar bort de tunge, helseskadelige arbeidsoppgavene, påpeker Tufteland.

I et arbeidsmarked hvor mangelen på fagfolk er den største utfordringen, er dette en nødvendig utvikling. Automatiseringen gjør det mulig å løfte produktiviteten uten å øke bemanningen i samme takt, og åpner for en kvalitet og presisjon som for få år siden var utilgjengelig for små industribedrifter.

Produksjon døgnet rundt

Et ferskt eksempel fra Osterøy illustrerer hvordan industrialisering kan se ut i praksis. En bedrift som manglet fagarbeidere og hadde behov for å øke kapasiteten, valgte å restrukturere produksjonen i stedet for å lete etter arbeidskraft. Gjennom Norsk Katapult-ordningen investerte de i en maskin kombinert med digital planlegging og simulering.

– Ved å bruke digital simulering kunne vi planlegge hele produksjonen før den startet, og dermed sikre at maskinen kunne gå 24 timer i døgnet uten at de trengte flere ansatte, forteller Tufteland.

Bedriften kunne øke kapasiteten og få jevnere produksjon, samtidig som de optimaliserte arbeidsflyten.

Tor Giæver leder samarbeidet mellom Raufoss, Kongsberg og Osterøy.

En motor for omstilling

Norsk Katapult-ordningen har gjort det mulig for bedrifter på Osterøy, så vel som på Raufoss og Kongsberg, å ta del i denne utviklingen. Katapultordningen gir bedriftene tilgang til avansert teknologi, eksperthjelp og testing av nye løsninger, uten at de trenger å påta seg en stor investeringsrisiko.

– Ordningen er avgjørende for at mindre bedrifter skal kunne teste ut nye produksjonsmetoder uten å måtte gjøre store investeringer. En mulighet for å teste hva som fungerer før de setter i gang på egenhånd, sier Tor Giæver som leder samarbeidet mellom hovedsetet på Raufoss og nodene på Osterøy og Kongsberg.

Gjennom Katapulten har mindre aktører i hele landet tilgang til teknologisk kompetanse og verktøy de ellers ikke ville hatt råd til. Dette åpner døren for nye løsninger og muliggjør innovasjon i mindre skala.

Gründere og SMB

Mange tenker at ny teknologi er forbeholdt de største industrikonsernene. Virkeligheten er at den største gevinsten ofte kommer i de mindre virksomhetene. Det er nettopp her Norsk Katapult og MTNC spiller en viktig rolle, ved å tilby et miljø der små bedrifter kan utvikle, teste og ta i bruk teknologi for å forbedre sin produksjon og konkurranseevne.

– Gründere og mindre bedrifter har størst gevinst å hente. Den digitale omstillingen gjør det mulig for små aktører å konkurrere på samme premisser som de største, sier Giæver.

Et teknologiløft for norsk industri

Norsk industri står overfor store utfordringer, men mulighetene er store. Det er en vei å gå for å tilpasse seg en verden som blir mer teknologisk drevet, men erfaringene fra miljøene på Osterøy, Raufoss og Kongsberg viser at Norge har de nødvendige forutsetningene for å lykkes. Å kombinere tradisjonell industri med banebrytende teknologi gir små og mellomstore bedrifter en unik posisjon.

Fra Fåberg til Paris – Ments reise fra idé til industrialisering

Da Sidsel Forr Hemma etablerte Ment i 2012, var det med en klar idé: å skape varige porselensprodukter med røtter i norsk natur og designtradisjon. «ment® for å vare» ble både slagord og filosofi – en påminnelse om at det de skaper skal holde over tid, både i form, funksjon og kvalitet.

Alt Ment lager, «fødes på Fåberg» utenfor Lillehammer. Hele prosessen – fra idé og design til utvikling av modeller, støpeformer, farger og produkttesting – skjer på verkstedet i Gudbrandsdalen. Her kombineres håndverkstradisjon med eksperimentering, teknologi og industrikompetanse.

I dag har Ment syv ansatte, en årlig omsetning på rundt ni millioner, og en stadig voksende posisjon i både det norske og internasjonale markedet. Reisen dit har vært alt annet enn enkel.

Fra gründerdrøm til industripartner

Som liten bedrift har Ment hele tiden hatt store ambisjoner. For å vokse og utvikle seg har de hatt behov for partnere som kunne tilføre kompetanse, struktur og nettverk. Underveis har de samarbeidet med aktører som Skåppå, Vaager, Sintef og NCE Manufacturing – og ikke minst med MTNC på Raufoss.

Gjennom dette samarbeidet har Ment gått fra å være en designorientert oppstartsbedrift til å bli et eksempel på hvordan gründere kan koble seg på industrikompetanse og få fart på innovasjon og industrialisering.

Mens mange bedrifter benytter Katapultens testfasiliteter, har Ment måtte gå en annen vei. Deres nisje – porselen – har ikke hatt en etablert bransje eller testmiljø i Norge.

– Vi er alene i vår bransje. Det betyr at vi ikke har hatt noen å lene oss på eller spørre til råds. Derfor har vi sett til andre miljøer, både i Portugal, og til industribedrifter som jobber med materialer som aluminium og plast. Vi har lært av deres metoder, og tilpasset til vår egen produksjon, forteller Sidsel Forr Hemma.

Denne evnen til å hente inspirasjon fra andre materialer og bransjer har ført til at Ment har utviklet produkter som skiller seg ut internasjonalt.

– Når andre i bransjen sier at ‘sånn går det ikke an’, så har vi likevel prøvd. Og ofte har vi fått det til, sier hun.

Innovasjon i materialer

En av Ments styrker har vært å utfordre materialbruken. Sammen med forskningsmiljøer har de utviklet helt nye porselensvarianter, som magnetittporselen og materialer basert på resirkulerte råstoffer, blant annet kongesnegleskall.

Gjennom testfasiliteter, materialanalyser og prototyputvikling har Ment kunnet kombinere estetikk og håndverk med avansert materialteknologi. Prosjektene har skjedd i samarbeid med Sintef og MTNC-miljøet.

– De viktigste prosjektene vi har gjort handler om FoU-samarbeid. Gjennom SINTEF har vi fått analysert og testet materialer som gir oss trygghet. Vi kan dokumentere at ting faktisk lar seg gjøre. Det er helt essensielt når du skal overbevise både kunder og bransjen, forklarer Forr Hemma.

Resultatet er unike produkter som ikke bare har estetisk verdi, men som også peker fremover mot en mer bærekraftig materialbruk.

Prosesser og effektivisering

Veien fra idé til ferdig produkt handler ikke bare om materialer. Den handler også om prosesser. Med støtte fra Innovasjon Norge og gjennom Omstillingsmotoren fikk Ment hjelp til å effektivisere produksjonen. Lean, standardisering, 5S og daglig styring ble en del av hverdagen.

– Det vanskeligste er ofte å gjøre ting enkelt. Når vi får hjelp til å tilpasse metoder til vår skala, da gir det mening og blir nyttig, understreker hun.

Her kom Mtechs industriell rådgivning inn. Avklaringsprosjekter og tett oppfølging gjorde at Ment kunne utvikle en mer robust produksjon, uten å miste særpreget som designbedrift.

Fra lokalt verksted til internasjonal merkevare

Reisen har ikke bare vært teknologi og produksjon. Like viktig har det vært å bygge merkevaren Ment. Bedriften har utviklet en kommunikasjonsplattform, etablert nettside og styrket markedsarbeidet.

Dette har gitt resultater. Ment leverer spesialdesign til prestisjeprosjekter som restauranten UNDER på Sørlandet, har vært representert på utstilling ved Musée d’Orsay i Paris, og lansert FRØ-kolleksjonen i samarbeid med Moelven. Den første serien produsert med resirkulert porselensmateriale! I 2025 ble kolleksjonen tildelt DOGA-merket for design.

– Vi har alltid ønsket å bygge noe som varer. At produktene våre nå løftes frem internasjonalt og får anerkjennelse på dette nivået, er en bekreftelse på at vi har tatt riktige valg underveis, sier Forr Hemma.

Fra idé til industrialisering – i praksis

Ments reise viser hva MTNC ønsker å bidra til: å koble gründere og små bedrifter på industriell kompetanse, testfasiliteter og nettverk, slik at de raskere kan gå fra idé til industrialisering.

– Vi har fått uvurderlig hjelp på veien, fra utvikling av materialer til strategisk retning. For oss har MTNC og samarbeidspartnerne vært med på å gjøre reisen mulig, sier Forr Hemma.

En modell for andre

I dag fremstår Ment som en rollemodell for hvordan norske småbedrifter kan vokse frem i skjæringspunktet mellom design, industri og bærekraft. Fra et lite verksted på Fåberg til en utstilling i Paris, med hjelp fra et sterkt innovasjonsmiljø underveis.

Ments historie viser at veien fra idé til industrialisering ikke bare er et slagord. Det er en reell mulighet for norske gründere når de har tilgang til riktig kompetanse, verktøy og samarbeidspartnere.

Industriekspertene: – Dette har vært et veldig givende prosjekt å ta del i

Tom Wasenden og Helge Iversen har bistått selskapet Opptatt på Lillehammer med å industrialisere deres produkt og produksjonsprosess.

Oppatt AS drives av Lars Thorsrud fra Lillehammer. Selskapet bygger gjenbrukbare moduler av restmaterialer fra trevareindustrien.

Modulene kan for eksempel brukes til å bygge et vanntårn og inngangsportal til festivalområder.

– Lars hadde en ide om å bruke restmaterialer som gikk til brenning på Lillehammer. Dette gjaldt store mengder, som egentlig er i bra forfatning til gjenbruk. Lars er en «tremann», så han syntes det var ille at det gikk til spille, derfor var hans ambisjon om å finne en god gjenbruksverdi, sier Wasenden.

I tillegg var Thorsrud sin tanke at produktene skulle kunne produseres hos arbeids- og inkluderingsbedrifter rundt om i landet.

– Jeg søkte hjelp hos Emma Østerbø, klyngeleder i NCE og MTNC, for å kunne utvikle en produksjon som kunne passe for slik bedrifter. Samtidig at det kunne industrialiseres for å sikre både lønnsomhet og kvalitet, sier Thorsrud.

Lars Thorsrud er mannen bak ideen

Lego som inspirasjon

Iversen og Wasenden dro derfor til Lillehammer for å se nærmere på produktet.

– Tremodulene som produseres er litt Lego-inspirert. Så vi kom inn og bidro til å lage en prosess hvor disse kunne produseres ved hjelp av enkle skisser, sier Wasenden.

Bedriften som produserte modulene i starten, var Lipro på Lillehammer. Thorsrud sin tanke er at det produksjonen skal kunne spres til flere lignende virksomheter, både i Norge og i Skandinavia.

– Dette har vært et veldig givende prosjekt å ta del i. Veldig trivelig. Det er veldig fint at Thorsrud har hatt virksomheter som Lipro i tankene for utviklingen av dette produktet, sier Wasenden og fortsetter:

– Vi har jobbet godt ett år sammen med Lars om dette og har fått bidratt med vår kompetanse innen blant annet masseproduksjon og kvalitetssikring.

Tom Wasenden og Helge Iversen har bidratt i prosjektet fra MTNC sin side

Avgjørende

Thorsrud syntes det var fint å jobbe med industriekspertene. Spesielt nødvendig var det for å få utfordret oppsettet han selv hadde sett for seg og for å kunne dra det videre til industrialiserte prosesser.

– Jeg vil si at det var nærmeste avgjørende for at vi har klart å få til et opplegg som fungerer. Skal vi få dette til å fly er «inputten» de har bidratt med avgjørende, sier Thorsrud.

Wasenden og Iversen er også godt fornøyd etter samarbeidet.

– Dette er ett av de prosjektene jeg husker og kommer til å huske godt. De prosjektene vi blir inkludert i er prosjekter vi vet vi har noe å bidra med inn i. Sier vi at vi kan hjelpe, så mener vi at vi har noe å komme med, sier Wasenden og fortsetter:

–Det er fint at vi litt voksne industrifolka kan brukes til dette. Det er hyggelig for oss å møtes, være sammen og i tillegg fortsette å løse problemer sammen.

Produktene en gjenbrukbare og har mange bruksområder

KORT åpnet dørene på Osterøy – feiret med fullsatt program og industripartnere

Over 70 inviterte deltakere var til stede da noden - Kompetansesenter for Robot Teknologi (KORT) - offisielt åpnet på Osterøy 21. mai. Det ble en feiring med både faglig innhold, bedriftsbesøk og kulturelle innslag. Ikke minst en tydelig demonstrasjon av hvordan industrien på Vestlandet tar grep om automatisering og robotteknologi for å styrke konkurransekraften.

Et reisebrev

Åpningen startet hos NorEngros sitt splitter nye anlegg på Haus, hvor daglig leder i KORT, Vidar Tufteland, offisielt åpnet senteret. Her var flere leverandører til stede og viste frem løsninger innen robotisert håndtering, frakt, rengjøring og emballering, alt teknologi som peker mot fremtidens produksjon og logistikk. Samlingen ga rom for nettverksbygging og dialog mellom deltakerne og leverandørene.

Turen gikk videre til Lonevåg Beslagfabrikk, en av KORTs kjernepartnere. Bedriften har en sterkt automatisert produksjon og utvikler egne produkter, robotgripere og spesialverktøy internt, noe som gir en effektiv verdikjede og en konkurransekraft som gjør det mulig å hevde seg i møte med lavkostland. Et skoleeksempel på hvordan smart bruk av teknologi gir industriell styrke.

Bedriftsbesøk

Dagen etter sto flere bedriftsbesøk og styringsgruppemøte på programmet. Først ut var Tysse i Tyssebotnen, som utvikler og produserer tilhengere. Bedriften har over tid investert i automasjon, og har lykkes med en «nullfeilfilosofi» kombinert med effektiv intern logistikk. De produserer i stor grad selv, men benytter underleverandører på standardkomponenter.

Videre gikk turen til Mjøs Metallvarefabrikk i Lonevåg, kjent for høyteknologisk produksjon av komponenter til elektriske pumper. Bedriften har lang tradisjon og høy automasjonsgrad, og er både solid og fremoverlent.

Dagens siste stopp var hos K. Lerøy Metallindustri, en bedrift med 60 års historie og spesialisering innen maskinering av finmekaniske komponenter i krevende metallegeringer. Her foregår det meste av produksjonen internt – med høy automasjonsgrad og kompetanse som gir en tydelig posisjon i markedet. Bedriften er også en sentral partner i KORT-samarbeidet.

Dagen ble avsluttet med styringsgruppemøte for KORT, med deltakere fra både industrien og virkemiddelapparatet. Blant deltakerne var Maria Ulstad (Siva), Anette Larsen (KORT), Andreas Kollvangsnes (K. Lerøy Metallindustri) og Vidar Tufteland (KORT).

Besøket på Osterøy viser tydelig at KORT er tett koblet på industrien – med partnere som både har vilje og evne til å dele kunnskap og utvikle seg videre. Det gjør KORT til en viktig aktør i Katapult-samarbeidet innen manufacturing.

Industriekspertene fra MTNC på Smart Industri-messa: – Viktig arena for faglig påfyll og nye muligheter

Da Smart Industri gikk av stabelen på Lillestrøm, var det med solid deltakelse fra MTNCs industriteam. Ekspertene er tett på utviklingen i norsk industri, og messa ga verdifull innsikt i teknologi, markedstrender og kompetansebehov – i møte med både samarbeidspartnere og nye kontakter.

Under samlingen møttes miljøene fra Kongsberg og Osterøy

– Smart Industri er en møteplass hvor vi får diskutert utfordringer og ikke minst holdt oss oppdatert på hva som rører seg i markedet. For oss som jobber med å støtte bedrifter i teknologisk utvikling og innovasjon, er dette en fin arena, sier Tor Giæver, som leder samarbeidet.

En vekselside i praksis

Teamet fra MTNC representerer en sammensatt gruppe med bakgrunn fra både operativ industri og FoU-miljøer. Dette gir verdifull kompetanse – en forståelse for både de industrielle utfordringene og de teknologiske mulighetene.

– Industriekspertene har vært innom alt fra maskinlæring og digital tvilling til mer produksjonsnære tema som automatisering og robotisering. Det er ikke alltid teknologien er ny, men vi må forstå hvordan den kan tas i bruk – og hvilke grep bedriftene må ta, forklarer Giæver.

Faglige samtaler med miljøene i nodene

På messa møttes også representantene fra node-miljøene i Osterøy og Kongsberg – to viktige samarbeidspartnere i MTNCs nasjonale nettverk.

– Når vi samler aktørene fra ulike industrimiljøer, får vi i gang samtaler som ellers kan være vanskelig å finne tid til. Det er også interessant å se at utfordringene er felles – og at løsningene ofte ligger i samarbeid, sier Kari-Anne Haug som står ansvarlig for administrasjon av nettverket.

Tor Giæver ønsker tette koblinger mot industrien

Et tydeligere MTNC i industrien

Deltakelsen på Smart Industri er også en del av MTNCs satsing på å være mer synlige og tilgjengelige for industrien.

– Vi vil at flere skal vite hva vi kan bidra med. At vi kan være en sparringspartner, en kobling til kompetansemiljøer eller en støttespiller i konkrete prosjekter. Det er nettopp slike arenaer som gir oss muligheten til å vise hva MTNC er, sier Giæver.

Prosessen har vært utrolig god og effektiv

- Vi oppdaget raskt at det å produsere sprengningsmatter manuelt er ekstremt krevende. Selv ansatte i god form klarte ikke mer enn noen uker, og en av våre ansatte gikk ned 16 kilo på to måneder. Det sier noe om den fysiske belastningen. Vi måtte finne en måte å automatisere på.

Erling Fyksen Bjurbeck er prosjektingeniør i Foss Mekaniske Verksted på Rudshøgda. Bedriften har deltatt i RAUT-prosjektet, hvor målet har vært å se på alternative produksjonsmetoder for sprengningsmatter. Et dekningsmateriale for å sprenge fjell, laget av gamle lastebildekk og vaier. Et svært sirkulert produkt som gir nytt liv til avfallsprodukter.

- Vi kjøpte bedriften bak Drammens-matta og flyttet produksjonen til Rudshøgda, det var starten på dette prosjektet, sier Bjurbeck.

Erling Fyksen Bjurbeck er prosjektingeniør i Foss Mekaniske Verksted

Krevende produksjon

I løpet av ett skift produseres tre matter, som innebærer å håndtere fire tonn gummi. Dette utføres av én person. En prosess som innebærer å dra vaier gjennom dekkene og nærmest sy de sammen, noe som krever betydelig kroppsstyrke – målt til at man må trekke med en kraft tilsvarende 100 kilo.

- For å forbedre produksjonen har vi jobbet med å automatisere prosessen. Et team med industrieksperter fra Raufoss var med å kartlegge prosessen og identifisere forbedringsmuligheter. Prosjektet har vært organisert i intensive workshops hvor vi har jobbet med en 3D-modell og iterert mellom hver workshop, forteller Bjurbeck.

- Dette har vært utrolig givende. Etter hver workshop har vi følt at vi kommer nærmere en løsning. Fra et ullent utgangspunkt til en tydelig plan. Selv om 80 % av det vi har gjort ikke blir en del av det endelige produktet, har det hatt stor verdi i form av læring og innsikt for oss.

Automatisere manuelle prosesser

To ulike leverandører på automasjonsløsninger ble involvert, begge med hver sine perspektiver. Den ene med fokus på den mekaniske prosessen, mens den andre så på automasjonsmulighetene. I tillegg er det vurdert alternative materialer og design, men man har konkludert med at produktet i sin nåværende form er godt etablert og konkurransedyktig.

- Begge leverandørenes tilnærming er interessante, og vi har ikke valgt. Vi har imidlertid kommet så langt at vi har en layout vi har tro på, og som er klar for videre testing, sier Bjurbeck.

Tor Henning Molstad har fulgt ti "RAUT-prosjekt" tett på, potensialet blant SMB-bedriftene er stort

Muligheter for vekst

Markedet for sprengningsmatter er godt. Et vellykket sluttresultat kan gi muligheter for økt eksport i både Norden og Europa, i tillegg har man lekt med tanken om å sette opp en fabrikk i USA.

- Dette prosjektet er i tråd med ambisjonen for etablering av «prosjekt RAUT» i regi av katapulten. Det er et betydelig potensial for økt produksjon og eksport hos SMB-bedriftene i Norge, sier Tor Henning Molstad som har vært overordnet prosjektleder for satsningen fra Raufoss.

I 2024 har ti bedrifter vært gjennom samme prosess og metodikk som Foss Mekaniske Verksted, hvor målet er å bidra til økt industriell verdiskapning i Norge ved hjelp av automatisert industriell produksjon. Raskere og rimeligere skal man evne å utvikle ideer fra konseptstadiet

og frem til markedsintroduksjon, og senke barrieren for investering automatiseringsløsninger i produksjonsmiljøet.

Læring

For Foss Mekaniske Verksted har det vært mye læring i prosessen.

- Denne måten å jobbe på med å samles i korte, intensive workshops, mange folk som har mye erfaring og ser ting på forskjellige måter, har vært utrolig bra, sier Bjurbeck.

- Verktøyene og metodikken man benytter er relevant for mindre bedrift som oss eller store aktører med flere hundre ansatte. Det er gjennomprøvd, og vi ser det fungerer. Neste gangs skal vi bare være enda tydeligere på å følge malen og metodikken, avslutter Bjurbeck.

Ny rolle for Giæver: Skal åpne dørene til fremtidens teknologi for norsk industri

Tor Giæver skal styrke Katapultens samarbeid med Nodene. Med en lang industrikarriere bak seg, fra både nasjonale og internasjonale prosjekt, er Giæver godt rustet for å bidra til Katapultens mål om å fremme innovasjon og utvikling i norsk industri.

Tidlig karriere

Raufoss-mannen startet karrieren med ingeniørutdanning i maskin- og driftsteknikk på Gjøvik Ingeniørhøgskole, etterfulgt av tilleggsutdanning i økonomi på BI og kvalitetsteknikk på den gangen NTH. Reisa i Raufoss-industrien startet som utviklingsingeniør innen bildeldivisjonen tidlig på 80-tallet. Starten på en variert karriere hvor han tidlig fikk lederansvar, blant annet for prototypeproduksjon og utvikling av bilkomponenter som støtfangersystemer og hjuloppheng.

Internasjonal erfaring

Gjennom åra har Giæver vært involvert i en rekke industrielle prosjekter både i Norge og utlandet, med blant annet å bidra til etablering og drift av en lakkavdeling i Belgia for Raufoss Automotive for produksjon av støtfangere til Volvo, samt bygge fabrikk for støtfangerproduksjon i Gøteborg. Erfaringer som har gitt innsikt i industriell utvikling på tvers av landegrenser og markeder. Tor har også vært viseadministrerende direktør i Hydro Raufoss Automotive og verksdirektør for tre fabrikker tilhørende Raufoss i Sverige, alt på 90-tallet.

- Vi må øke norsk eksport og jeg mener industrien har alle muligheter for å lykkes, men da må man våge å ta nødvendige grep. Det er bedrifter i dag som ikke ser på seg som eksportbedrifter, men som har alle forutsetninger for å lykkes.

Giæver har ledererfaringer fra flere fagområder, og har spilt en nøkkelrolle både i salgsprosesser og i utviklingen av nye virksomheter, herunder etableringen av fabrikk i Canada for Raufoss Technology.

- Nå kan det virke som jeg har bytta mye jobb, men rollene mine har stort sett vært innenfor Raufossindustrien, påpeker Giæver og viser til perioden da de fleste bedriftene på Raufoss var under samme eierskap.

Forskning og utvikling

På starten av 2000-tallet gikk turen til Sintef, hvor han i en periode jobbet som spesialrådgiver på institutt for Teknologi og Samfunn og senere som markedsdirektør ved SINTEF Manufacturing på Raufoss, noe som ga muligheten til å bidra til forskning og utvikling, samtidig som han fikk brukt sin industribakgrunn.

Det han definerer som siste del av karrieren før pensjonsalder nå i høst, startet i 2018 som konsernsjef for Hapro AS og adm. dir. i Hapro Electronics AS, og hvor han ledet en imponerende omstilling i perioden fram til september i år. En reise fra 350 millioner i omsetning til nærmere milliarden i en bransje med enorm konkurranse fra Kina og lavkostland - eksport av masseprodusert elektronikk fra Norge!

Fokus på praktiske løsninger for industrien

Nylig tok Giæver på seg en rolle i Katapulten for å følge opp Nodene innen manufacturing på Osterøy og Kongsberg. Her skal han bruke sin erfaring for å bistå i utviklingen av innovative løsninger for norsk industri.

Katapultens mål er å fremme innovasjon og utvikling i norske bedrifter, og Giæver ser et stort potensial i å synliggjøre mulighetene som finnes for industrien. Mange bedrifter er ikke klar over de lavthengende fruktene innenfor utviklings- og automasjonsprosjekter som Katapulten kan bistå med.

- Bedriftene må bli flinkere til å gjennomføre enkle grep for å øke automatisering og effektivisering. Mange kan oppleve begrep som ‘radikal automatisering’ som skremmende, men det handler om å tilpasse løsningene til den enkelte bedriftens behov, forklarer Giæver.

Med erfaring fra både enkle og komplekse industriprosjekter, fra små automasjonsendringer til å bygge helautomatiserte fabrikker, ser han frem til å hjelpe bedriftene med å bryte ned barrierene for å ta i bruk nye teknologiske løsninger.

«Pensjonist»

Med en plan om å trappe ned og bli «litt pensjonist», fristet oppdraget hos Katapulten. Gjennom 40 år er det mange hverdagslige ting som har måttet vike for jobb, nå skal noe hentes inn igjen.

- Jeg gleder meg til å bruke erfaringen min til å hjelpe bedrifter med å utnytte mulighetene som ligger i Nodene, og samtidig bidra til å støtte opp et sterkt innovasjonsmiljø på Raufoss.

- Katapulten er et utrolig bra virkemiddel, og jeg håper jeg kan bidra i arbeidet med å gjøre avanserte teknologiske løsninger tilgjengelige for både små og store bedrifter sammen med et imponerende og kompetent ekspertteam her i MTNC , avslutter Giæver.